EHLA技术

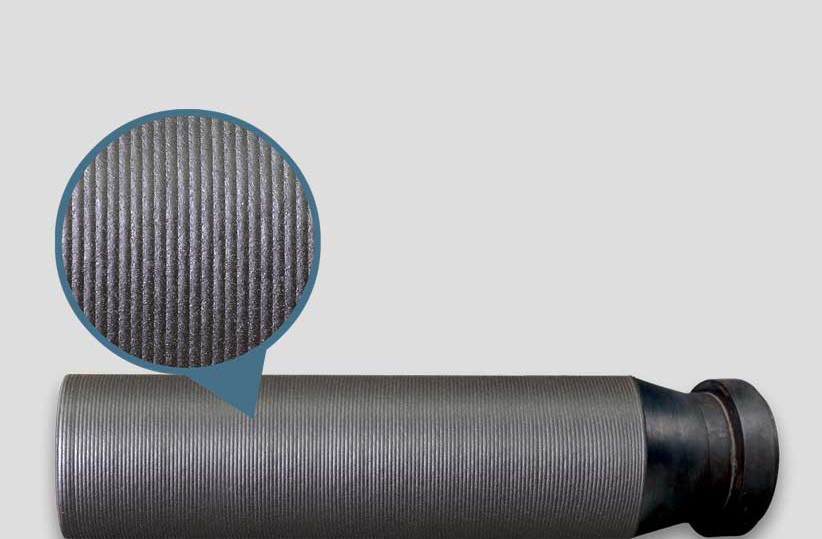

轴类零部件表面涂层制备新型解决方案

高质量高适应性

![]() 硬质不锈钢耐蚀涂层硬度达到HRC50以上,无蚀点

硬质不锈钢耐蚀涂层硬度达到HRC50以上,无蚀点

![]() 超硬耐磨涂层硬度可达HRC65以上,适用各类面摩擦和冲击磨损

超硬耐磨涂层硬度可达HRC65以上,适用各类面摩擦和冲击磨损

![]() 适用涂层厚度0.05-1mm

适用涂层厚度0.05-1mm

![]() 高表面质量,熔覆后表面粗糙度可达Ra25μm

高表面质量,熔覆后表面粗糙度可达Ra25μm

![]() 适用铁基、镍基、钴基、铜基、非晶、复合材料等多种材料体系

适用铁基、镍基、钴基、铜基、非晶、复合材料等多种材料体系

超高速激光熔覆技术优势

![]() 熔覆线速度20-200m/min

熔覆线速度20-200m/min

![]() 熔覆效率 0.8-1.2m²/h(取决涂层厚度)

熔覆效率 0.8-1.2m²/h(取决涂层厚度)

![]() 粉末利用率最高可达95%以上

粉末利用率最高可达95%以上

![]() 后续无需车削加工,可直接精磨或抛光

后续无需车削加工,可直接精磨或抛光

![]() 低激光功率要求

低激光功率要求

![]() 热输入低,对基体影响小,零件变形小

热输入低,对基体影响小,零件变形小

![]() 适用于多层粉末材料与多种基材熔覆

适用于多层粉末材料与多种基材熔覆

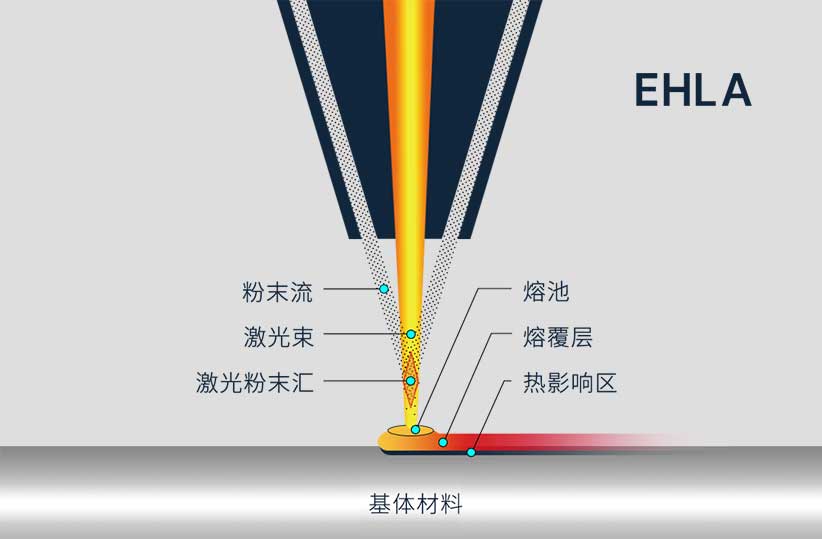

技术背景

超高速激光熔覆,被誉为当前可替代电镀技术具有竞争力的工艺

ACunity(亚琛联合科技)率先将超高速激光熔覆技术引进中国市场,并对超高速激光熔覆进行技术产业化升级,不断完善工艺水平,提升其核心部件的功能性,如送粉喷嘴的耐用性、送粉精度、高送粉量、粉末利用率等。在原有高精度同轴送粉喷嘴的基础上进行改型,正式推出高效、高汇聚性送粉喷嘴,送粉效率可达5kg/hr以上,粉末利用率高达95%。而其特殊的模块化设计,大大降低了使用成本,使损耗件的更换变得异常简单,同时保证了工艺的可重复性,喷嘴尺寸也可根据维修位置进行灵活调整。新开发的超高速激光熔覆加工头,通过特殊的光路调节系统设计,实现光-粉在空间的理想交互,使得粉末熔化更加稳定、能量利用更加高效。

未来广阔的应用场景

宝贵的环境效益和巨大的经济潜力

EHLA的高熔融性能和良好的涂层质量促使国内外科学家对该工艺进行了研究。它在工业生产中的持续应用不仅取决于它独特的技术优势,还取决于它良好的环境优势和巨大的经济潜力。由于较薄的涂层可以更快、更精确、热量输入更少地涂覆,因此开辟了全新的应用领域,例如制动盘涂层和航空底盘零件等热敏部件的维修。

未来的主要研究重点是将EHLA开发用于平面和自由曲面的表面加工,研究和开发新的熔覆材料,以及将该工艺与增材制造相结合的进一步研究。目的是扩大EHLA技术在表面处理中的应用范围,进一步优化涂层质量,加快增材3D制造技术的发展,这将大大推动未来金属3D打印技术的工业应用。